Kühllagerung

Die geschlossene Kühlkette vom Rohstoff bis zum Produkt gewährleistet den Erhalt der vollen Frische und Qualität des Hopfens.

Insbesondere die im Hopfen enthaltenen und brauwertvollen Alpha-Säuren werden somit am Abbau gehindert.

Sowohl der Rohstoff Hopfen als auch die erzeugten Produkte werden zur Lagerung in unsere Kühlläger gebracht. Wir verfügen derzeit über eine Lagerkapazität von ca. 9.000 Tonnen Rohhopfen, was ca. 150.000 Rechteckballen entspricht und mehr als 23.700 Palettenstellplätze für Fertigprodukte. Die Temperatur beträgt in allen Kühllägern ca. 3°C. Sowohl die Temperatur als auch die Luftfeuchte dieser Räume wird permanent überwacht und dokumentiert.

Nach der Ernte werden die Rohhopfen in Form von Rechteckballen zu je ca. 60 kg angeliefert. Zusammengehörende Packstücke, sogenannte Partien, werden gemeinsam gelagert und sind durchweg eindeutig identifizierbar. Die Partien werden bei der Einlagerung auf Vollständigkeit, Richtigkeit, äußere Beschaffenheit und Feuchtigkeitsgehalt kontrolliert. Hopfen ohne Mängel werden umgehend ins Kühllager gebracht. Auch die fertigen Hopfenprodukte werden direkt nach der Verarbeitung bis zur Abholung kühl gelagert.

Ein professionelles Lagerverwaltungssystem unterstützt die Logistik und ermöglicht die Bestandsführung.

Qualitätssicherung

Zur sicheren und exakten Beschreibung aller hergestellten Hopfenprodukte.

Wir verlassen uns auf die jahrzehntelange Erfahrung und Kenntnisse unserer modern ausgestatteten Qualitätssicherung. Unterstützt wird die Analytik durch ein aktuelles Labor-Informations-Management-Systems (LIMS), somit bieten wir ein hohes Maß an Digitalisierung und Datenmanagement.

Die Schwerpunkte des Labors lassen sich dabei in zwei Bereiche gliedern:

Während der Verarbeitung werden routinemäßig das Hopfenpulver (Typ 45) und die fertigen Pellets (Typ 90 und Typ 45) entsprechend der gewünschten Analysenmethoden auf den Alphasäure-Gehalt analysiert. Damit wird der gesamte Verarbeitungsprozess auf Homogenität und Richtigkeit geprüft. Die Alphastandardisierung und die Produktmarkierungen werden direkt und zeitnah in Abhängigkeit von den Laborergebnissen angesteuert.

Die Kontrolle des Wassergehaltes zur Sicherstellung einer korrekten Trocknung unterliegt ebenso einer ständigen Überwachung.

Auch die verschiedenen Extrakt-Fraktionen fallen in den analytischen Zuständigkeitsbereich der Qualitätssicherung. Alphasäure-, Isoalphasäure- und Ölgehalt spielen hier eine entscheidende Rolle.

Zur optimalen Ausbeutesteuerung werden die Hopfentreber aus der Anreicherung und der Extraktion permanent auf Restalpha-Gehalt kontrolliert.

Unser Labor ist personell während der gesamten Verarbeitungszeit 24 Stunden besetzt.

Rohhopfen

Mit Beginn der Hopfenernte werden mehrere tausend Proben im Rahmen der Neutralen Qualitätsfeststellung bei uns auf den Alphagehalt analysiert. Zusätzlich findet in dieser Zeit auch regelmäßig ein groß angelegtes Screening über viele relevante Hopfensorten auf wichtige brauwertige Parameter statt. Unsere Kunden haben damit zeitnah die Möglichkeit, Hopfenpartien für spätere Verarbeitungsaufträge entsprechend der Produktanforderungen zu selektieren.

Aroma-Analytik

Neben der Gewinnung und Quantifizierung des Ölgehalts in Hopfen und -produkten bieten wir eine umfangreiche Bestimmung einzelner Hopfenöl-Komponenten an. Vor allem terpenartige Kohlenwasserstoffe, Ketone und Ester spielen im Aromaprofil von Hopfen eine wichtige Rolle.

Pflanzenschutzmittel (PSM)

Die Kontrolle des chemischen Pflanzenschutzes spielt eine enorme Bedeutung für die Hopfenvermarkter. Sie tragen die Verantwortung, dass für die Verarbeitung nur verkehrsfähige Hopfenpartien zum Einsatz kommen. Dazu bestimmen wir die gesetzlich festgelegten Höchstgehalte mit unseren aufwändigsten und empfindlichsten Geräten (GC- und LC-MS/MS). Aktuell umfassen die beiden Multimethoden insgesamt rund 140 Einzelsubstanzen.

Elementgehalte

Sowohl durch gezielte Anwendung im Pflanzenschutz als auch durch bestimmte Verfahrensschritte bei der Vorisomerisierung müssen Gehalte einzelner Metalle (z.B. Kupfer oder Magnesium) überwacht und bewertet werden. Zu diesem Zweck verfügt unsere Qualitätssicherung über ein modernes ICP-OES Spektrometer, mit dessen Hilfe eine Vielzahl an Elementen gleichzeitig bestimmt werden kann. Dabei kann das gesamte Produktspektrum analysiert werden.

Pelletierung

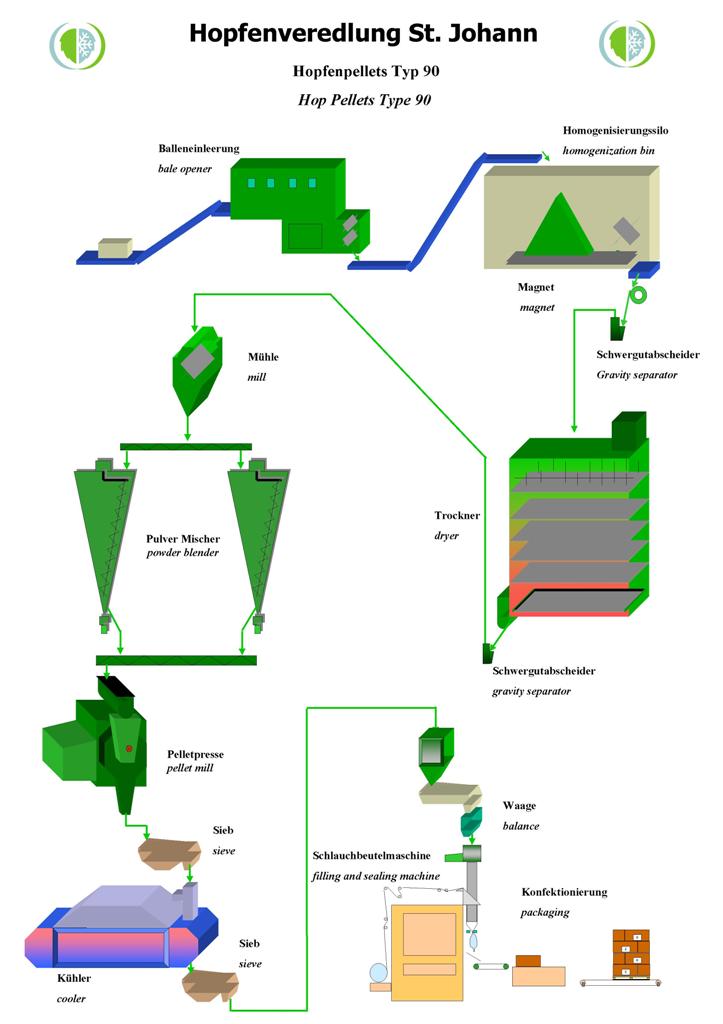

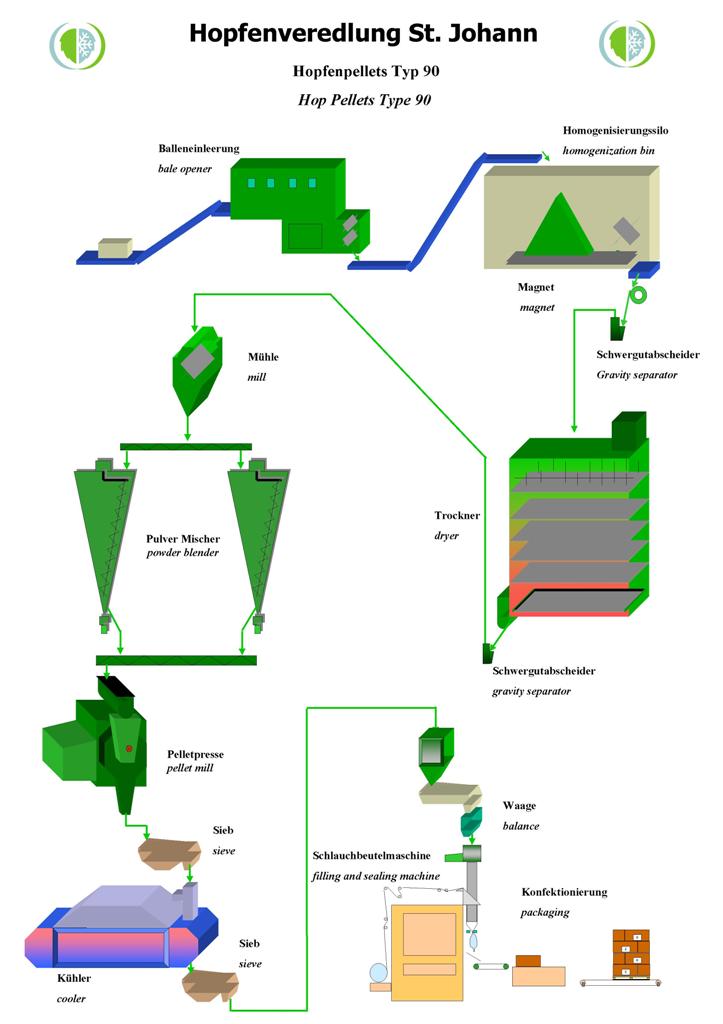

Die Verarbeitung der Hopfen zu Pellets erfolgt in definierten Verarbeitungsaufträgen.

Durch gezielte Produktionsplanung werden die verschiedenen Verarbeitungsaufträge auf unseren unterschiedlichen Produktionslinien verarbeitet. Unser Ziel ist es Produkte mit höchster Qualität herzustellen.

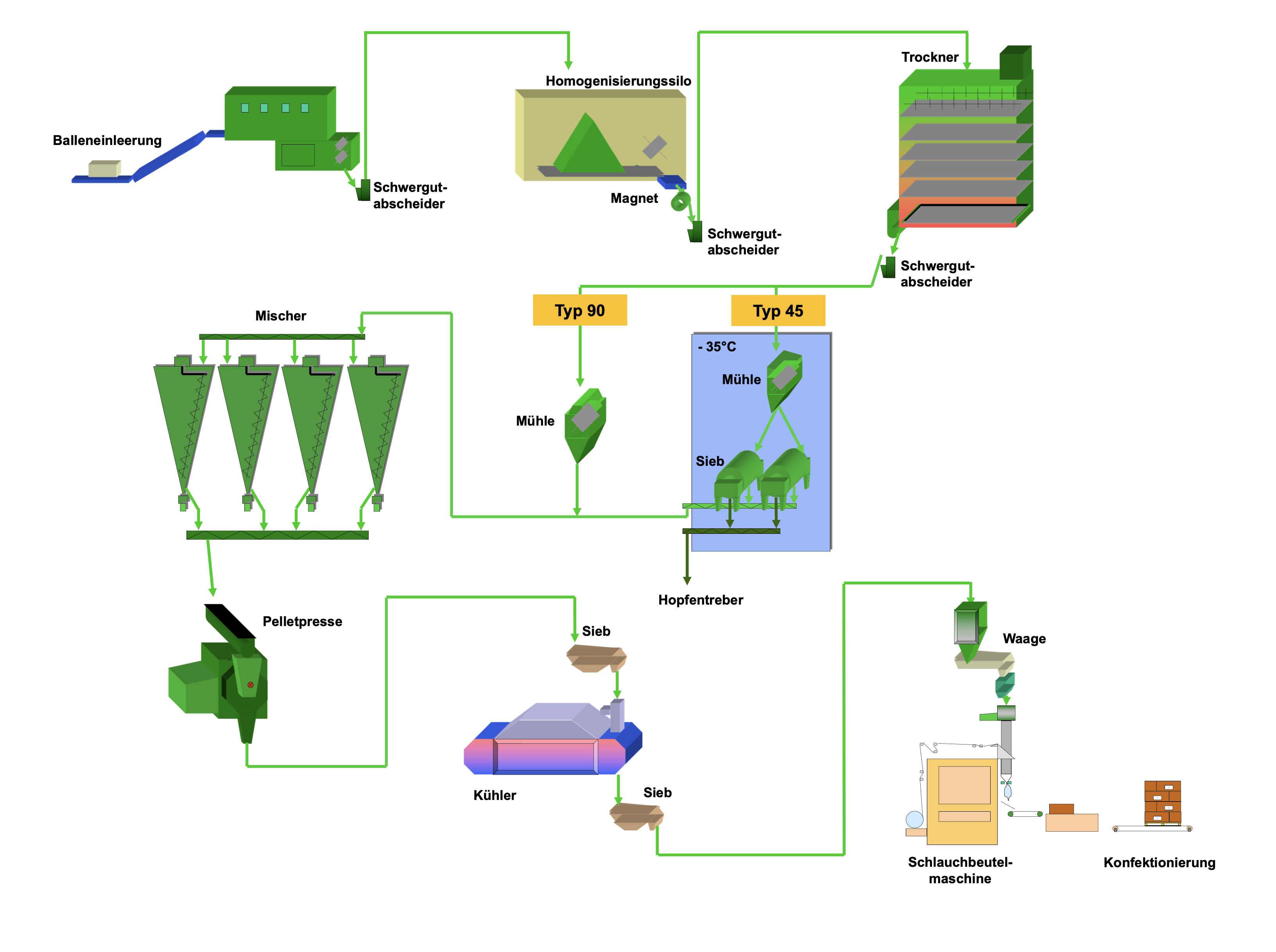

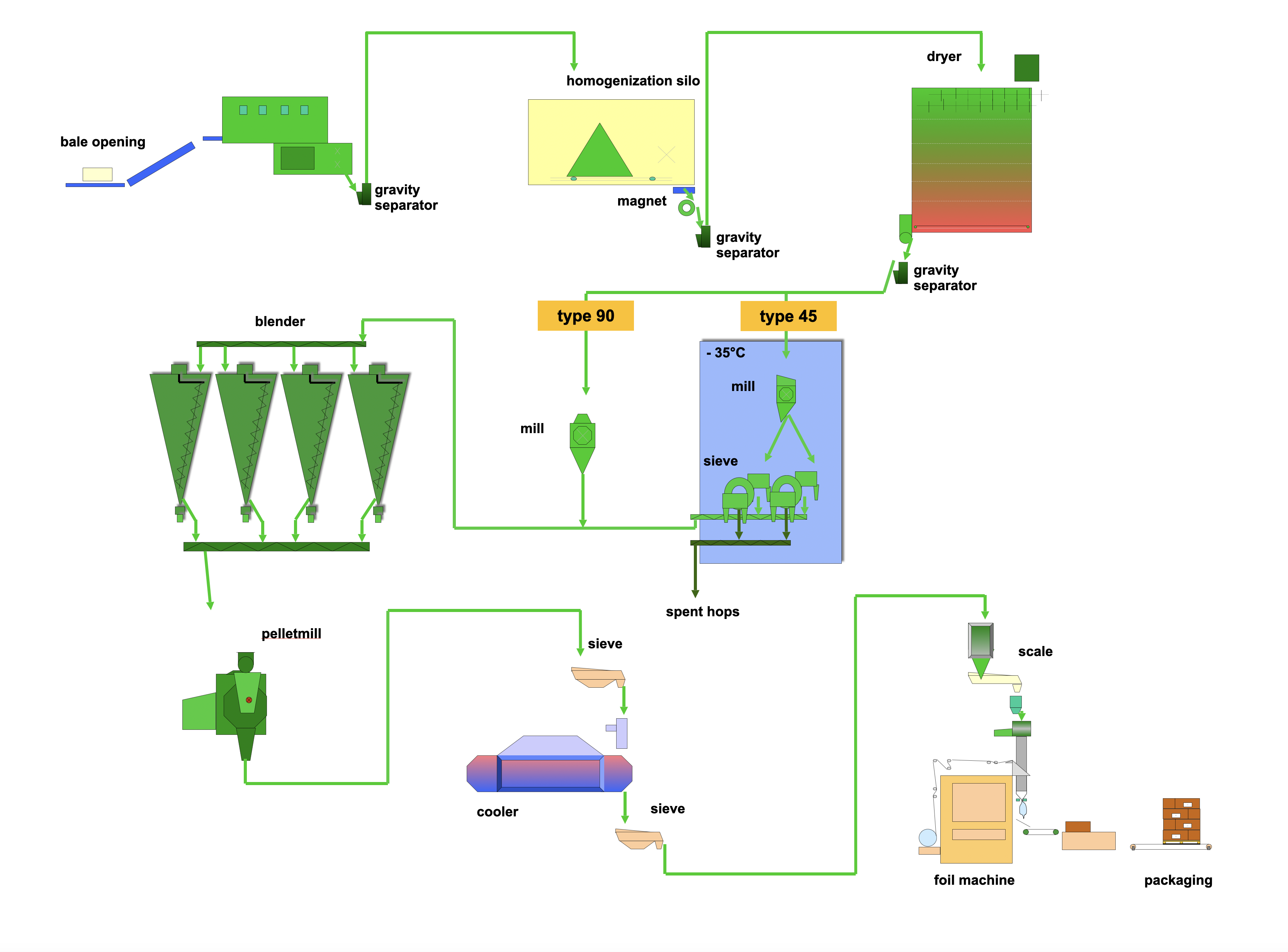

Für nicht angereicherte Pellets (Typ 90) wird der gepresste Rohhopfen zunächst aufgelockert und homogenisiert. Im Anschluss nachgetrocknet, von Schwergut und Fremdanteilen befreit und vermahlen. Das so entstandene Hopfenpulver gelangt in einen Mischer, wird dort erneut homogenisiert und anschließend in den Pelletpressen zu Pellets verarbeitet. Auf eine Zwischenlagerung in Silos folgt die umgehende Abfüllung der Pellets.

Bei der Herstellung von angereicherten Pellets (Typ 45) haben wir zusätzliche Verarbeitungsschritte. Bevor der Hopfen in die Mischer gelangt, wird er im Tiefkühlbereich bei ca. -36 °C vermahlen und gesiebt. Durch die extrem niedrige Temperatur erfolgt eine vollständige Auskristallisation der enthaltenen Harze, folglich auch des Lupulins. So lässt sich eine Trennung des gesamten Mahlguts in weniger erwünschte Bestandteile wie Doldenblätter, Stängel, Stiele (Grobgut) und das erwünschte brauwertvolle Lupulin (Feingut) über Vibrationsschleudern realisieren. Die Standardisierung auf einen definierten α-Säuregehalt erfolgt anschließend durch kontrolliertes Zusammenführen einer entsprechenden Menge an Feingut und Grobgut im Mischer. Der weitere Ablauf gleicht dem der nicht angereicherten Pellets.

Bei isomerisierten Hopfenpellets (ISO) ist das Verfahren gemäß Typ 90 bzw. Typ 45, zusätzlich erfolgt eine Magnesiumoxiddosage während des Mischprozesses des Pulvers und eine zeitlich definierte nachfolgende Lagerung der Pellets in einem Wärmebereich.

Produktionsablauf Pelletierung (INFOGRAFIK ERSTELLEN?!)

Extraktion

Unsere Hopfenextrakte werden in der weltweit größten und modernsten Hopfen-Extraktionsanlage hergestellt.

Mit 8 Extrakteuren wird auf schonende Art und Weise hochwertiges Hopfenextrakt produziert. In 22 Tanks wird das Extraxt hochflexibel gelagert und standardisiert.

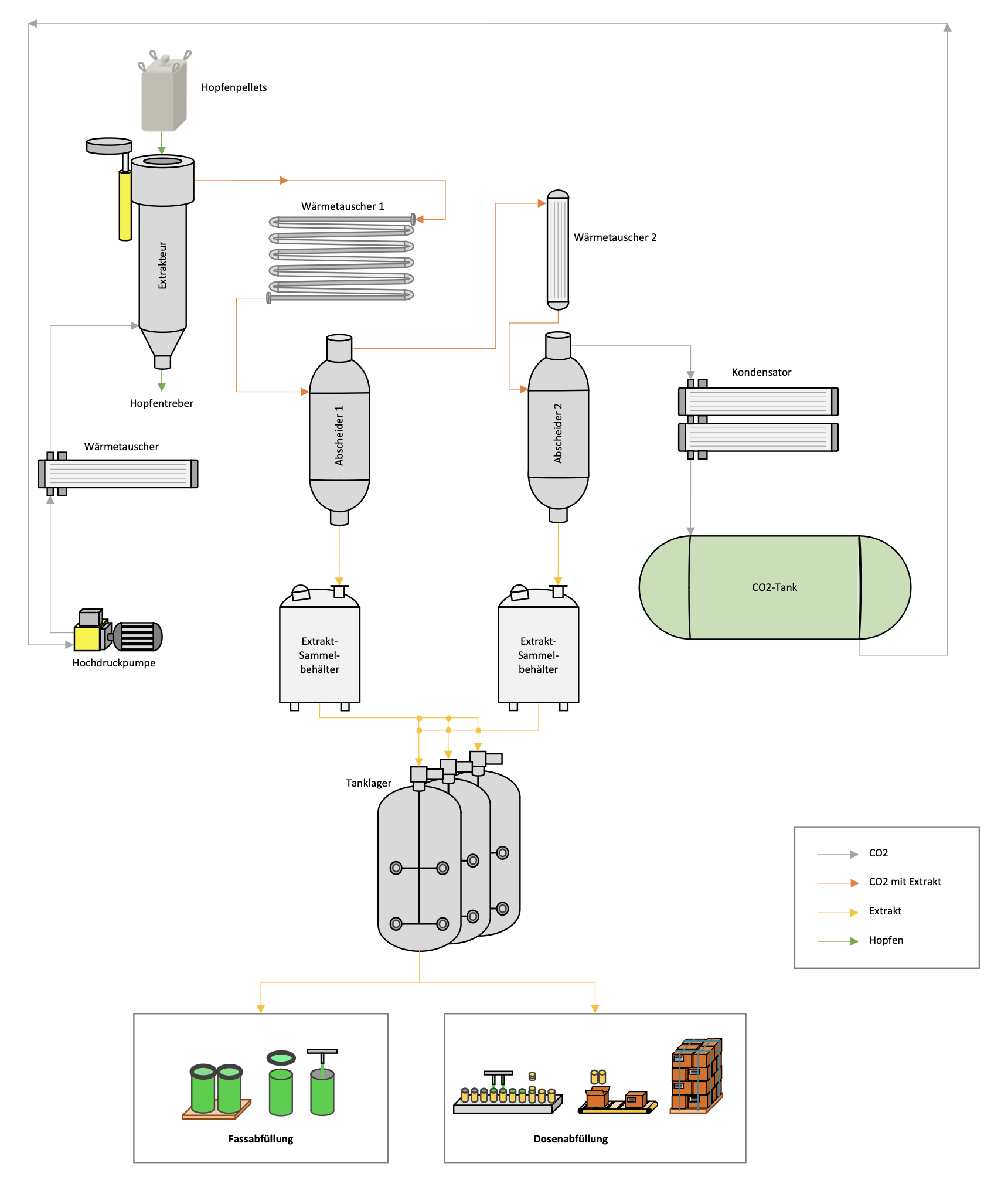

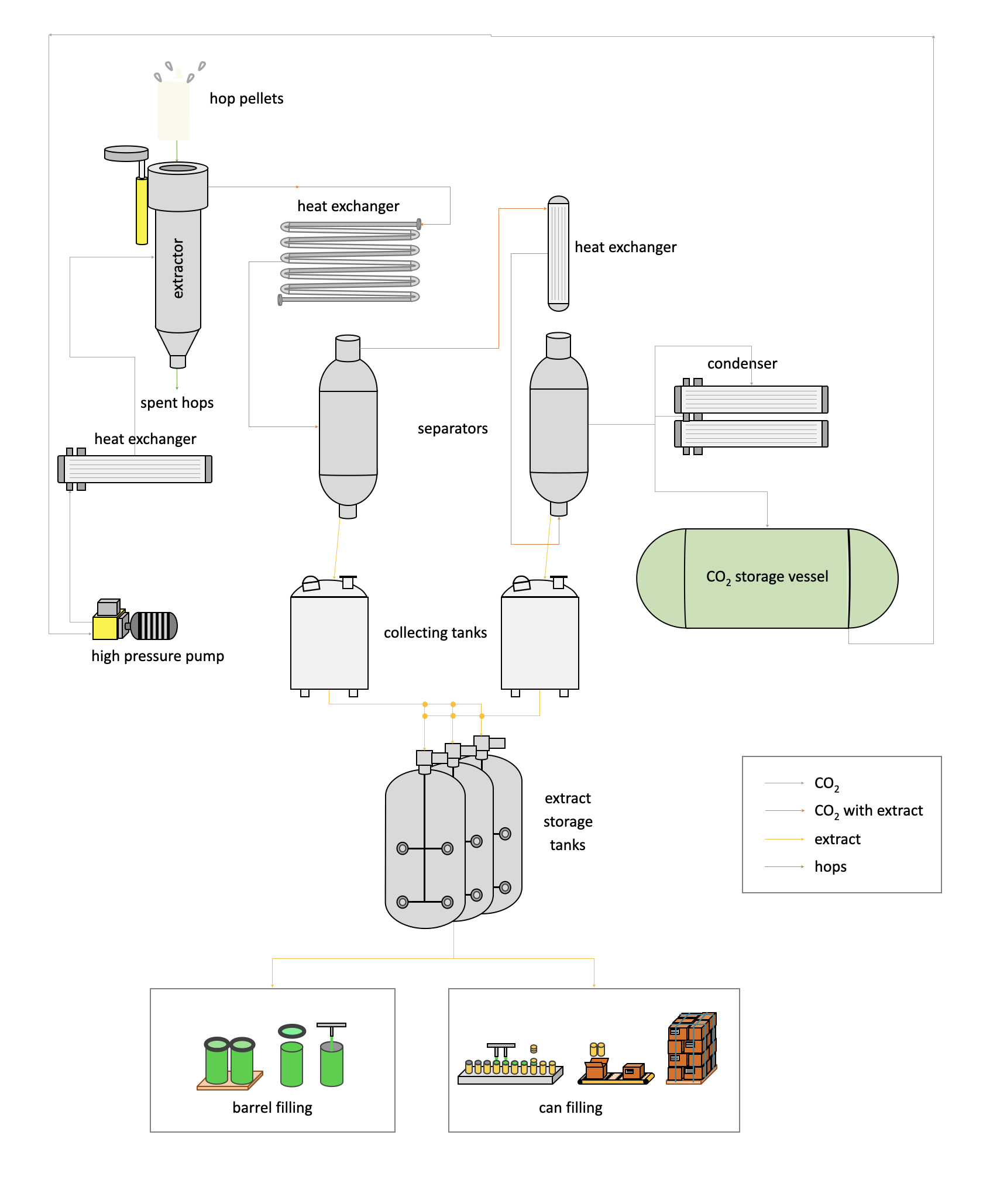

In einer speziellen Produktionsanlage werden die Rohhopfen vorpelletiert. Diese Hopfenpellets werden in einen Extraktionsbehälter (=Extrakteur) gefüllt. Um die Inhaltsstoffe aus den Hopfen zu extrahieren, verwenden wir das biogene Lösemittel Kohlendioxid, kurz CO2. Mit Hilfe einer Pumpe wird das flüssige CO2 auf den Extraktionsdruck von bis zu 500 bar verdichtet. Hierbei entsteht überkritisches CO2, welches durch den Hopfen im Extrakteur strömt und dabei die braurelevanten Substanzen löst. Anschließend wird durch Absenken des Druckes im Abscheider das CO2 und Extrakt wieder voneinander getrennt. Durch stufenweise Regulierung verschiedener Parameter können zwei unterschiedliche Fraktionen, ölreduzierter und ölangereicherter Extrakt, erzeugt werden.

Die Extrakte werden vom Abscheider ins Tanklager gepumpt und zur Abfüllung vorbereitet.

Das CO2 wird in einem Wärmetauscher wieder verflüssigt und in den Kreislauf zurückgeführt.

Für die Herstellung von Isomerisiertem Kettle Extrakt verfügen wir über eine separate Produktionsanlage.

Produktionsablauf CO2-Extraktion (INFOGRAFIK ERSTELLEN?!)

Verpackung & Logistik

Die Verpackung der fertigen Produkte erfolgt individuell und nach Kundenwunsch.

Eine eigene Logistikabteilung garantiert eine sorgfältige und reibungslose Verladung der Fertigprodukte.

Die Abfüllung erfolgt nach Kundenwunsch, hierbei können die Beutelgrößen individuell eingestellt werden. Die Hopfenpellets werden über geeichte Waagen in Beutel abgefüllt und anschließend in Kartons verpackt.

Um den geforderten Verpackungsgrößen gerecht zu werden, verfügen wir über fünf unterschiedliche Abfüll-Linien, somit ist es möglich Beutel ab 300 g bis 20 kg abzufüllen.

Die Pellets werden über Schlauchbeutelmaschinen in spezielle Alu-Verbundfolien verpackt und beschriftet. Um eine Schädigung des Produkts durch Sauerstoff zu vermeiden, werden die Folien mit Inertgas angereichert und verschweißt. Eine Prüfung der Siegelränder und Gewichte wird permanent durchgeführt. Die fertigen Beutel werden in die passenden Kartons gepackt, etikettiert und verschlossen.

Alternativ ist eine Abfüllung der Pellets in Großkartons mit 90 und 140 kg möglich. Hier wird der Karton mit einem vorgefertigten Siegelrandbeutel (Alu-Verbund) ausgekleidet und mit den Pellets befüllt, ebenfalls mit Inertgas angereichert, verschweißt und verschlossen. Die Kartons werden auf Paletten gestapelt und mit Umreifungsbändern gegen Verrutschen gesichert. Auf Kundenwunsch wird die fertige Palette zusätzlich mit Stretchfolie umwickelt.

Die fertige Produktpalette von Siegelbeamten der Gemeinde zertifiziert und ins Kühllager transportiert.

Die Extraktabfüllung erfolgt individuell nach Kundenwunsch. Eine Abfüllung über geeichte Waagen ist in Dosen, Kunststoffgebinde und Einwegfässer möglich.

Die Dosen können mit 100 g bis 3 kg Extrakt befüllt werden. Alle Dosen werden vor der Befüllung automatisch auf Unversehrtheit kontrolliert und bei Beschädigung aussortiert. Das Extrakt läuft über 10 Füllstationen gleichzeitig in die vorgesehenen Dosen, anschließend erfolgt eine Kontrollverwiegung. Die Dosen werden mit einem Deckel verschlossen, mit Laser beschriftet und anschließend in Kartons verpackt. Nach dem Verschließen der Kartons erfolgt die Etikettierung und Umreifung.

Zusätzlich stehen für die Extraktabfüllung Kunststoffgebinde (bis max. 18 kg) und Einwegfässer (bis max. 200 kg) in jeweils zwei Größen zur Verfügung.

Die abgefüllten Extrakte werden auf Paletten gepackt und mit Umreifungsbändern gesichert.

Auf Kundenwunsch werden die Produktpaletten zusätzlich mit Stretchfolie umwickelt.

Das fertige Produkt von Siegelbeamten der Gemeinde zertifiziert und anschließend eingelagert.

Der Produktversand wird von unseren Kunden organisiert und durch unser Logistikpersonal abgewickelt. Die Verladung erfolgt auf den vom Kunden vorgegebenen Ladungsträger.

Die Ladungssicherung erfolgt der geltenden Rechtsvorschriften.